半導体の部品を作る機械加工の特徴と重要なポイント

/

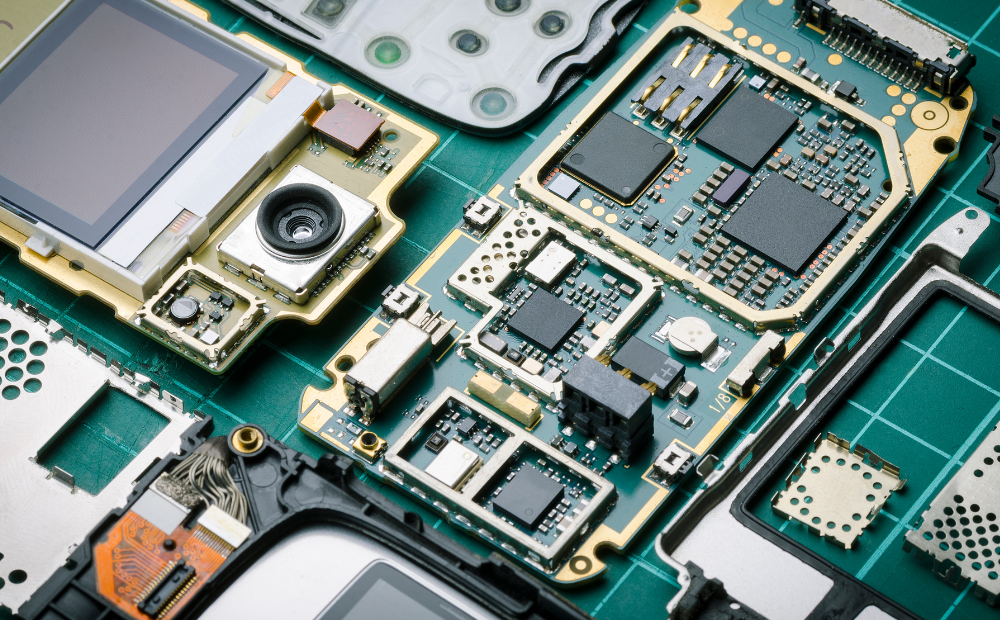

デジタル社会を支える半導体製造には、高度な精密加工技術が不可欠です。スマートフォンやパソコンから自動車まで、私たちの身の回りにある電子機器のほとんどに半導体が使用されています。

この記事では、半導体製造装置に使用される部品の機械加工について解説します。

半導体の機械加工で使われる半導体製造装置とは

半導体製造装置は、高性能な半導体を作るために必要不可欠な精密機械です。近年の5GやIoT技術の発展により、より高性能な半導体が求められるようになり、それに伴って製造装置の精度要求も厳しくなっています。

半導体製造装置の概要と部品に求められる特徴について詳しく解説します。

特徴

半導体製造装置は、わずかな傷でも製品の機能に影響を与える半導体を製造するため、極めて高い精度と品質が要求される装置です。

工作機械の母性原理に従い、製造する半導体よりもさらに精密な部品で構成されています。特に真空環境で使用される部品が多く、ガス放出の少ない特殊材料の使用や、長期間の安定動作を実現する耐久性が重要な要素となります。

また、装置を構成する部品には難削材が多用され、高度な機械加工技術が必要になります。

加工精度

半導体製造装置の部品加工では、ミクロンレベルからナノレベルまでの極めて高い精度が求められます。

例えば、ウエハ搬送用アーム部品では1ミリ程度の薄肉板厚に対してミクロンレベルの平面度が必要です。吸着プレートやチップトレイでは、1000個以上の小径穴加工をミクロンレベルの精度で行い、穴内径の面粗さがナノレベルになる場合もあります。

加工精度だけでなく、表面処理や精密検査も含めた一貫した品質管理が求められるため、総合的な技術力が必要になります。

半導体の部品はなぜ機械加工が必要?

半導体製造装置には、高精度な機械部品が多数使用されています。これらの部品は、製品の性能を左右する重要な要素であり、その製造には高度な機械加工技術が必要です。特に真空環境で使用される部品には、通常の機械部品とは比較にならないほどの精度と品質が求められます。

半導体製造装置の部品に機械加工が求められる理由と背景について詳しく解説します。

半導体の部品に求められる正確さとは

半導体製造装置の部品製作では、ミクロン(1000分の1ミリメートル)単位の精度管理が標準とされています。例えば、吸着プレートやチップトレイでは、±0.005ミリメートルという極めて厳密な寸法精度が必要です。このような精度は、最新の工作機械と厳密な環境管理、そして熟練した技術者の経験によって実現されています。

機械加工で作られる半導体の重要な部品

半導体製造装置には、ターボ分子ポンプ・ゲートバルブ・ウエハ搬送用アームなど、様々な精密部品が使われています。特にウエハ搬送システムでは、静電気対策を施した特殊な把持機構や、高精度なアライメント機構が必要です。これらの部品は、半導体の製造工程において製品の品質を大きく左右する重要な役割を担っています。

長く使える部品を作るために大切なこと

半導体製造装置の部品には、長期間の安定稼働が求められます。特に真空チャンバー内で使用される部品は、ガス放出の少ない特殊グレードの材料を使用し、表面処理や熱処理を適切に施すことが重要です。また、定期的なメンテナンスを考慮した設計も必要で、部品交換や点検が効率的に行える構造が求められます。

半導体の部品を作るために必要な加工方法

半導体製造装置の部品加工には、様々な最新技術が活用されています。それぞれの部品に要求される精度や特性に応じて、最適な加工方法が選択されます。特に重要なのは、加工時の環境管理と品質の安定性です。

- 高精度切削加工の技術

- 表面研削による仕上げ加工

- 難削材料の特殊加工法

半導体製造装置の部品加工で用いられる各種加工技術とその特徴について解説します。

主な加工方法の比較表

| 加工方法 | 精度レベル | 適用部品例 | 特徴・メリット | 注意点 |

| 高精度切削加工 | ±0.005mm | ウエハ搬送アーム、ゲートバルブ部品 | 複雑形状に対応、高い寸法精度、表面粗さ制御可能 | 工具選定が重要、切削油剤の管理必須、温度管理が必要 |

| 研削加工 | ナノメートルレベル | 吸着プレート、精密測定器部品 | 極めて高い表面品質、硬い材料にも対応、安定した精度 | 砥石選定が重要、研削液の管理必要、目詰まり対策必須 |

| 難削材加工 | ±0.01mm | インコネル部品、チタン合金部品 | 特殊材料に対応、高温環境部品製造、耐久性向上 | 特殊工具が必要、加工条件の最適化、冷却対策が重要 |

金属を削って形を作る方法

高精度な切削加工には、最新のマシニングセンタやNC旋盤が使用されます。加工プログラムは高度なCAM技術により作成され、工具経路や切削条件が最適化されています。特に小径深穴加工では、専用の工具と加工条件が必要です。切り屑の排出性や工具寿命を考慮した加工速度の設定、そして加工中の温度管理が重要な要素となります。

表面をきれいに磨く方法

研削加工では、部品の用途に応じて適切な砥石が選択されます。半導体製造装置の部品では、表面粗さがナノメートルレベルで管理され、特殊な研削技術が用いられます。砥石の選定では、材質との相性や目詰まりの発生しにくさなどが考慮され、研削液の管理も重要です。清浄度と温度が厳密に管理されています。

硬い材料を加工するときの工夫

インコネルやチタン合金などの難削材加工では、特殊な工具と独自の加工条件が必要です。これらの材料は通常の金属と比べて加工時の発熱が大きく、工具寿命が短くなりやすい特徴があります。そのため、加工点の冷却を重視した切削油剤の選定や、適切な送り速度の設定が重要となります。

半導体の部品を作るときの難しい点

半導体製造装置の部品加工における技術的な課題は、精度の確保だけではありません。部品の清浄度管理や表面品質の維持、そして製造環境の管理など、多岐にわたる要素を総合的に管理する必要があります。

- 精密寸法管理と品質保証体制

- 清浄度管理と洗浄技術

- 性能検査と品質評価方法

半導体製造装置部品の加工における技術的課題と解決方法について解説します。

精密な寸法管理と品質保証

製造工程では、非接触式の画像寸法測定器やレーザー測定器など、最新の測定技術が活用されています。測定室は恒温恒湿に管理され、振動の影響を受けないよう設計されている他、測定データは統計的に分析され、工程能力の評価や改善活動に活用されています。

また、ミクロン単位の精度を維持するため、測定機器の定期的な校正や環境温度の1度以下での管理が欠かせません。測定者の技術レベルも結果に大きく影響するため、継続的な技術向上が求められます。

部品の表面をきれいにする方法

半導体製造装置の部品には、極めて高い清浄度が要求されます。超音波洗浄や特殊な薬液洗浄など、部品の材質や形状に応じた最適な洗浄方法を選択することが重要です。

洗浄工程は清浄度の異なる複数のゾーンに分かれており、段階的に清浄度を高めていきます。最終工程では、クリーンルーム内での梱包作業が行われ、出荷時の清浄度が保証されます。

洗浄後の部品取り扱いでは、わずかな汚染も許されないため、専用の手袋着用や静電気対策も重要な管理ポイントです。

部品の性能を確認する検査方法

完成した部品は、実際の使用環境を想定した性能検査を行います。真空部品では気密性試験が、駆動部品では動作精度の検査が実施されます。

検査工程では、製品仕様に加えて長期使用を想定した耐久性試験も実施されることが多く、数千回から数万回の繰り返し動作試験により信頼性を確認します。

不具合が発見された場合の原因追及も重要で、再発防止のための改善策立案まで含めた総合的な品質管理が必要です。

半導体の部品にはどんな種類がある?

半導体製造装置には、それぞれ特有の機能を持つ精密部品が使用されています。これらの部品は、製造工程の各段階で重要な役割を果たしており、装置全体の性能を左右します。

- 真空環境用の特殊部品

- 検査・測定用の高精度部品

- 半導体保護用の精密部品

半導体製造装置で使用される各種精密部品の特徴と要求性能について解説します。

真空環境で使用される重要部品

真空チャンバー内で使用される部品には、特別な要件があります。ターボ分子ポンプの構成部品は、高速回転下での安定性と気密性が求められます。また、真空バルブ類は、反復動作での信頼性と気密性の両立が必要です。これらの部品には、ガス放出の少ない特殊材料が使用され、表面処理も含めた総合的な品質管理が行われています。

半導体の検査や測定を行う部品

ウエハの位置決めステージや計測機器の部品では、ナノメートルレベルの位置決め精度が必要です。これらの部品には、熱膨張係数の小さな特殊合金が使用され、温度変化の影響を最小限に抑える工夫が施されています。また、振動対策として、剛性と軽量性を両立させた最適な構造設計が採用されています。

半導体を保護する精密部品

チップの保管や搬送に使用される精密トレイには、静電気対策と高い寸法精度が求められます。収納部の形状は、チップの保護と位置決めを考慮して精密に設計されています。材料には帯電防止性能を持つ特殊樹脂や表面処理が施された金属が使用され、製品の品質保持に貢献しています。

半導体の部品作りで気をつけること

半導体製造装置の部品製作では、材料の選定から製造プロセス、検査に至るまで、様々な要素を総合的に管理することが必要です。製造現場では、品質の安定性と生産効率の両立が求められています。

- 材料選定の基準と品質管理

- 製造環境の厳格な管理体制

- トレーサビリティの確保方法

半導体製造装置部品の製造における重要な管理ポイントと注意事項について解説します。

材料の特性と選定基準

部品の使用環境に応じて、最適な材料を選定することが重要です。高温環境で使用される部品には耐熱合金が、磁場の影響を受けやすい場所では非磁性材料が選ばれます。材料の純度や内部欠陥の管理も重要で、素材メーカーとの緊密な連携により、高品質な材料の安定供給が確保されています。材料の品質証明書は厳密に管理され、すべての工程でトレーサビリティが維持されています。

製造環境の管理方法

製造現場では、温度・湿度・清浄度など、様々な環境要因が管理されています。精密加工を行うエリアは、空調システムにより温度変化が最小限に抑えられています。また、加工中の振動対策として、専用の防振装置を設置し、作業者の入退室管理も厳密です。必要に応じて専用の作業着や手袋の着用が義務付けられています。

半導体の機械加工業者の選び方とは

半導体部品の機械加工は高度な技術と品質管理が求められるため、業者選びは製品の成功を左右する重要な要素です。単純に価格だけで判断するのではなく、総合的な視点から信頼できるパートナーを見つけることが大切になります。

- 過去の実績と技術力の確認方法

- 再加工やアフターサービス体制

- コミュニケーション能力の重要性

半導体製造装置の部品加工を依頼する業者選びのポイントと注意点について解説します。

実績を確認する

半導体製造装置の部品加工経験が豊富な業者を選ぶことが重要です。過去の加工実績を確認し、類似の部品や同等の精度レベルでの製造経験があるかを調べましょう。

また、所有している工作機械の性能や精度も重要な判断材料となります。最新の設備を導入している業者は、より高精度な加工が可能で、安定した品質を提供できます。実績が豊富な業者は様々な課題への対応経験も多く、トラブル発生時の解決能力も期待できます。

再加工やアフターケアに対応してくれる

製造した部品が仕様に合わない場合の対応体制を事前に確認することが大切です。半導体部品の加工では、図面通りに製造しても予期しない不具合が発生することがあります。

そのような場合に迅速かつ適切に再加工や修正に対応してくれる業者を選びましょう。また、アフターサービスの充実度も重要で、納品後のサポート体制や保証内容についても詳しく確認しておくことをおすすめします。

責任を持って最後まで対応してくれる業者との取引は、長期的な信頼関係につながります。

コミュニケーションがしっかりとれるかどうか確認する

半導体部品の加工では、詳細な仕様や要求事項を正確に伝える必要があります。担当者が技術的な内容を理解し、適切な提案や改善案を出してくれるかを確認しましょう。また、進捗状況の報告や問題発生時の連絡体制も重要です。

レスポンスが早く、丁寧な対応をしてくれる業者は、プロジェクトを円滑に進めるためのパートナーとして適しています。事前の打ち合わせで担当者の専門知識や対応力を見極めることで、後のトラブルを避けられます。

半導体の機械加工でよくある質問(FAQ)

半導体の機械加工でよくある質問にお答えします。

Q1. 半導体の部品加工では、どの程度の精度まで対応可能ですか?

半導体製造装置の部品加工では、ミクロン(1000分の1ミリメートル)単位の精度管理が標準となっています。特に重要な部品では、±0.005ミリメートルといった極めて厳格な寸法精度を実現できます。

加工精度は部品の種類や材質、形状によって変わりますが、最新の工作機械と熟練技術者の技術により、ナノメートルレベルの表面粗さも実現しています。

Q2. 半導体の部品加工で使用される材料にはどのような特徴がありますか?

半導体製造装置の部品には、使用環境に応じた特殊材料が選ばれます。真空環境で使用される部品にはガス放出の少ない特殊グレードの材料を、高温環境では耐熱合金を使用します。

また、磁場の影響を受けやすい箇所には非磁性材料を選定し、静電気対策が必要な部品には帯電防止性能を持つ材料を採用しています。材料の純度管理も重要で、内部欠陥のない高品質な素材を厳選して使用しています。

Q3. 半導体の部品加工における品質管理はどのように行われていますか?

半導体部品の品質管理は多段階で実施されています。製造工程では非接触式の画像寸法測定器やレーザー測定器による精密測定を行い、恒温恒湿に管理された測定室で振動の影響を排除した環境で検査を実施します。

また、部品の清浄度管理では超音波洗浄や特殊薬液洗浄を段階的に行い、最終的にクリーンルーム内で梱包作業を完了させます。すべての工程でトレーサビリティを確保し、品質証明書による厳格な管理体制を構築しています。

まとめ:半導体の機械加工のご相談は「タキオンワタナベ」へ

半導体製造装置の部品製作には、高度な技術力と徹底した品質管理が必要不可欠です。株式会社タキオンワタナベでは、最新の設備と熟練した技術者により、お客様の要求に応じた高精度な部品加工を提供しています。

三次元測定機や画像測定機などの検査設備も充実しており、品質管理体制も万全です。特に難削材の高精度加工や複雑形状の精密加工において、豊富な実績があります。

半導体製造装置の部品加工について、ご相談やお見積りをご希望の際は、ぜひ株式会社タキオンワタナベまでお問い合わせください。

コラム監修者

- 代表取締役社長

-

高等学校卒業程度認定試験合格後、関西外国語大学で英米語を専攻し、ニューヨーク州立大学経済学部にも在籍。

その後、同志社大学大学院ビジネス研究科で経営学を深め、現在は京都大学大学院法学研究科で法学を学ぶ。

プライム上場企業で培ったマネジメント力を活かし、経営難だった家業を再建。

一気通貫の機械サービス業の体制構築と品質・納期・コストを革新し、読者のものづくり課題に経営視点で応える。

最新の投稿

- 2025年10月31日金属加工を依頼する方法と流れ|メリットや注意点などを解説

- 2025年10月10日機械加工で使う図面記号一覧|意味や見方などをわかりやすく解説

- 2025年10月1日タレパン加工とは?仕組みやメリット、レーザー加工との違いを解説

- 2025年8月28日ステンレス板金の加工方法は?種類や特徴、注意点をわかりやすく解説